Essais structuraux des aéronefs

En quoi consistent les essais structuraux des aéronefs ?

La fatigue des structures d'aéronefs est antérieure à l'industrie aéronautique. Même le premier vol motorisé des frères Wright a été reporté à cause d'une fissure de fatigue dans un arbre d'hélice, et dès les années 1800, les ingénieurs avaient déjà reconnu la fatigue dans les essieux de train. Avant d'être certifiés, les gros avions doivent subir un essai de fatigue pour déterminer leur durée de vie en toute sécurité, conformément aux normes de navigabilité. Les petits aéronefs peuvent démontrer leur sécurité par des calculs, mais en raison de l'incertitude accrue, des facteurs de dispersion ou de sécurité plus importants sont généralement utilisés.

Avant qu'un aéronef à décollage et atterrissage vertical (VTOL ou eVTOL) ne soit autorisé à effectuer son premier vol, il est soumis à des essais rigoureux au sol afin d'évaluer sa réponse aux différentes charges et conditions d'exploitation prévues. L'objectif des essais structuraux des aéronefs est de déterminer avec précision le comportement de la structure de l'aéronef dans différents scénarios. Toute insuffisance de conception doit être identifiée au cours de ces essais afin de garantir une sécurité opérationnelle optimale.

L'objectif des essais structuraux des aéronefs est d'évaluer la résistance, la durabilité et la fiabilité de l'aéronef VTOL afin de s'assurer qu'il peut résister aux contraintes opérationnelles qu'il rencontrera au cours de sa durée de vie. Les essais de fatigue en grandeur réelle des structures d'aéronefs consistent à mesurer les charges appliquées en divers points de la structure de l'aéronef. L'essai du capteur consiste à soumettre la structure de l'avion eVTOL à des charges et décharges répétées pour simuler les contraintes qu'elle subira pendant le décollage, le vol et l'atterrissage. Des inspections périodiques de la structure autour des points de concentrations de contraintes critiques, telles que les trous et les raccords, sont effectuées pour déterminer quand des fissures détectables ont été trouvées et pour s'assurer que les fissures n'affectent pas d'autres zones de l'objet.

Pourquoi des capteurs de force fiables et résistants sont-ils impératifs pour les essais de fatigue des cellules d'avion ?

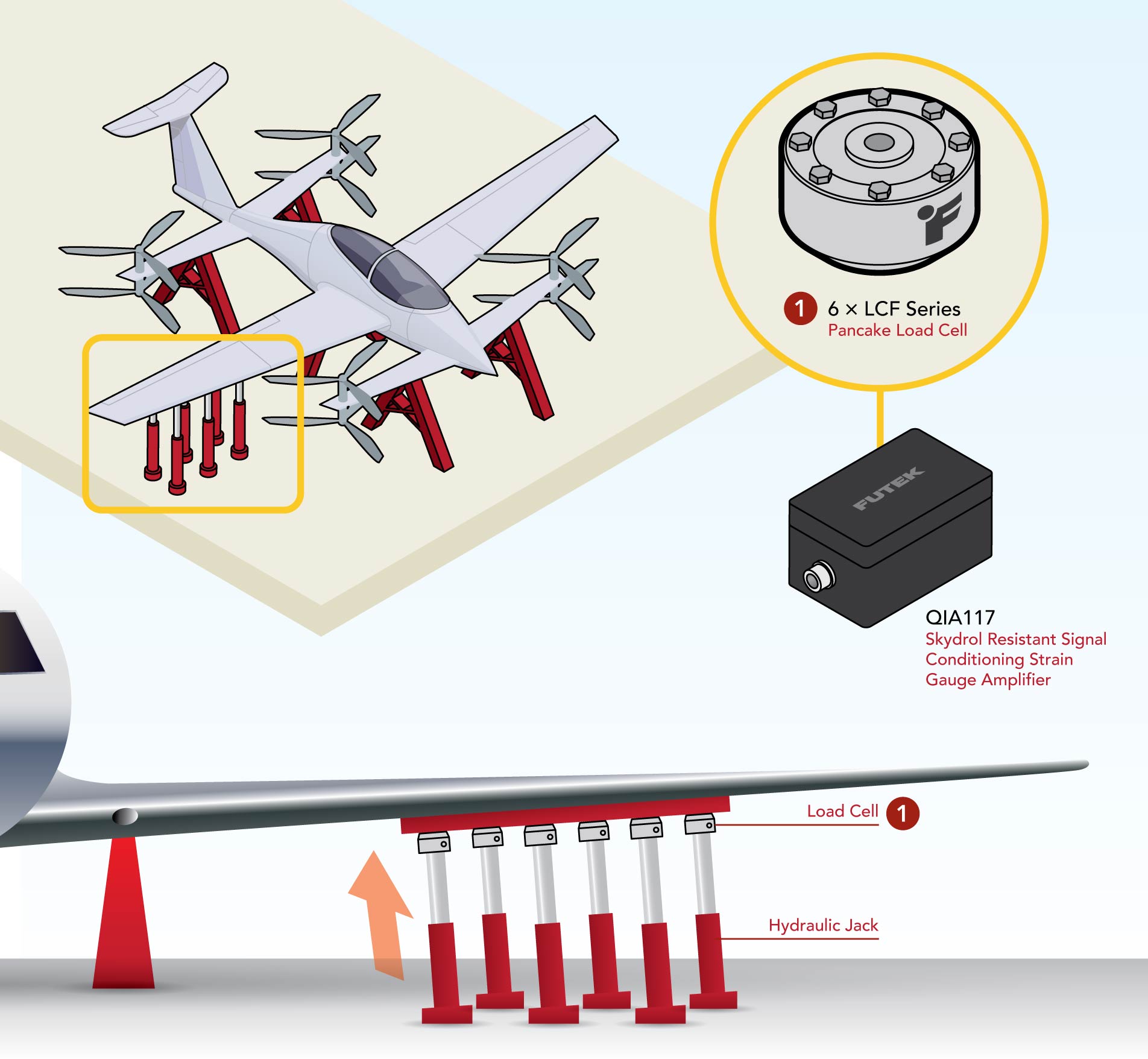

Les capteurs de type pancake (galette) de la série LCF fournissent des mesures extrêmement précises et fiables. Ces capteurs sont classés en fonction de la fatigue et possèdent des caractéristiques de protection contre les surcharges qui leur permettent de résister aux cycles répétés de chargement et de déchargement impliqués dans les essais de fatigue d'un aéronef. Les caractéristiques de protection contre les surcharges permettent d'éviter d'endommager les cellules de charge lorsque les charges dépassent leur capacité maximale.

Le montage de ces capteurs en ligne avec les vérins hydrauliques de la structure d'essai de la cellule VTOL permet de mesurer en temps réel les charges appliquées, ce qui permet à l'équipe de validation et de vérification d'ajuster les paramètres d'essai en fonction des besoins afin de simuler avec précision les contraintes opérationnelles.

Les cellules de charge à deux canaux avec redondance sont également des composants cruciaux dans les essais de fatigue structurelle des aéronefs. Ces capteurs possèdent deux canaux, chacun mesurant indépendamment les charges appliquées à la structure de l'aéronef. La redondance des systèmes de cellules de charge est essentielle pour garantir que des mesures précises des charges appliquées à la structure de l'aéronef sont toujours disponibles. En cas de défaillance d'un canal, l'autre canal peut continuer à fournir des mesures, ce qui permet d'éviter les temps d'arrêt dans le processus d'essai.

La précision et la fiabilité des systèmes de cellules de charge utilisés dans les essais de fatigue structurelle des aéronefs sont primordiales. Cela dit, il est recommandé que ces dispositifs soient étalonnés selon la norme d'étalonnage Z540 dans un laboratoire d'étalonnage accrédité par l'A2LA. L'étalonnage selon ces normes garantit que les systèmes de capteurs à jauges de contrainte fournissent des mesures précises et fiables des charges appliquées à la structure de l'avion.

Conditionnement du signal conforme aux normes aérospatiales

L'amplificateur de capteur résistant au Skydrol est un autre composant essentiel des systèmes de cellule de charge utilisés dans les essais de fatigue structurelle des aéronefs VTOL et eVTOL. Le Skydrol est un fluide hydraulique utilisé dans l'industrie aérospatiale, et il est connu pour être très corrosif pour les composants électroniques. Les amplificateurs de capteur de force résistants au Skydrol sont conçus pour résister à l'exposition à ce fluide, ce qui garantit le bon fonctionnement du système de cellule de charge pendant les essais.

Fonctionnement:

- Montage : Les actionneurs hydrauliques sont utilisés pour appliquer des charges à la structure de la cellule, soit directement, soit en utilisant des dispositifs de montage pour répartir les charges. Un capteur LCF est placé en ligne avec l'actionneur et est utilisé par le contrôleur de charge pour contrôler les charges dans l'actionneur pendant l'essai de fatigue de l'aéronef.

- Conditionnement du signal : L'interconnexion des cellules de charge avec le conditionneur de signal QIA117 résistant au Skydrol et l'intégration du système d'acquisition de données et du système de commande hydraulique permettent de mesurer les charges appliquées à la structure de l'aéronef pendant les essais.

- Essais de fatigue de la cellule : Les essais structuraux de l'avion consistent à soumettre la structure de l'avion à diverses charges et contraintes afin de simuler les conditions de vol. Les capteurs de force LCF mesurent les charges appliquées pendant le processus d'essai.

- Analyse des données : L'analyse des données consiste à examiner les données de charge collectées par les cellules de charge afin de s'assurer que les charges appliquées pendant les essais de fatigue en grandeur réelle des structures d'aéronefs simulent avec précision les conditions réelles en vol. Cela garantit la précision du processus d'essai et la sécurité de l'avion.