Contrôle du rétrécissement de lentilles lors du séchage UV

Les lentilles de contact souples sont fabriquées en silicone hydrogel, un composé eau-silicone assurant une très grande perméabilité à l'oxygène et un confort pour le porteur. Elles sont fabriquées en moulage par injection et le matériau est durci par des rayons UV. Le rétrécissement du matériau lors du processus de durcissement déforme partiellement la lentille et un défaut de réfraction se produit, ce qui provoque des répercussions au niveau de l’acuité visuelle. Les capteurs à courants de Foucault sont utilisés dans le moule d'injection pour contrôler sa fermeture avec une précision de l'ordre du micromètre, ce qui permet de minimiser l'ampleur du rétrécissement du matériau.

.

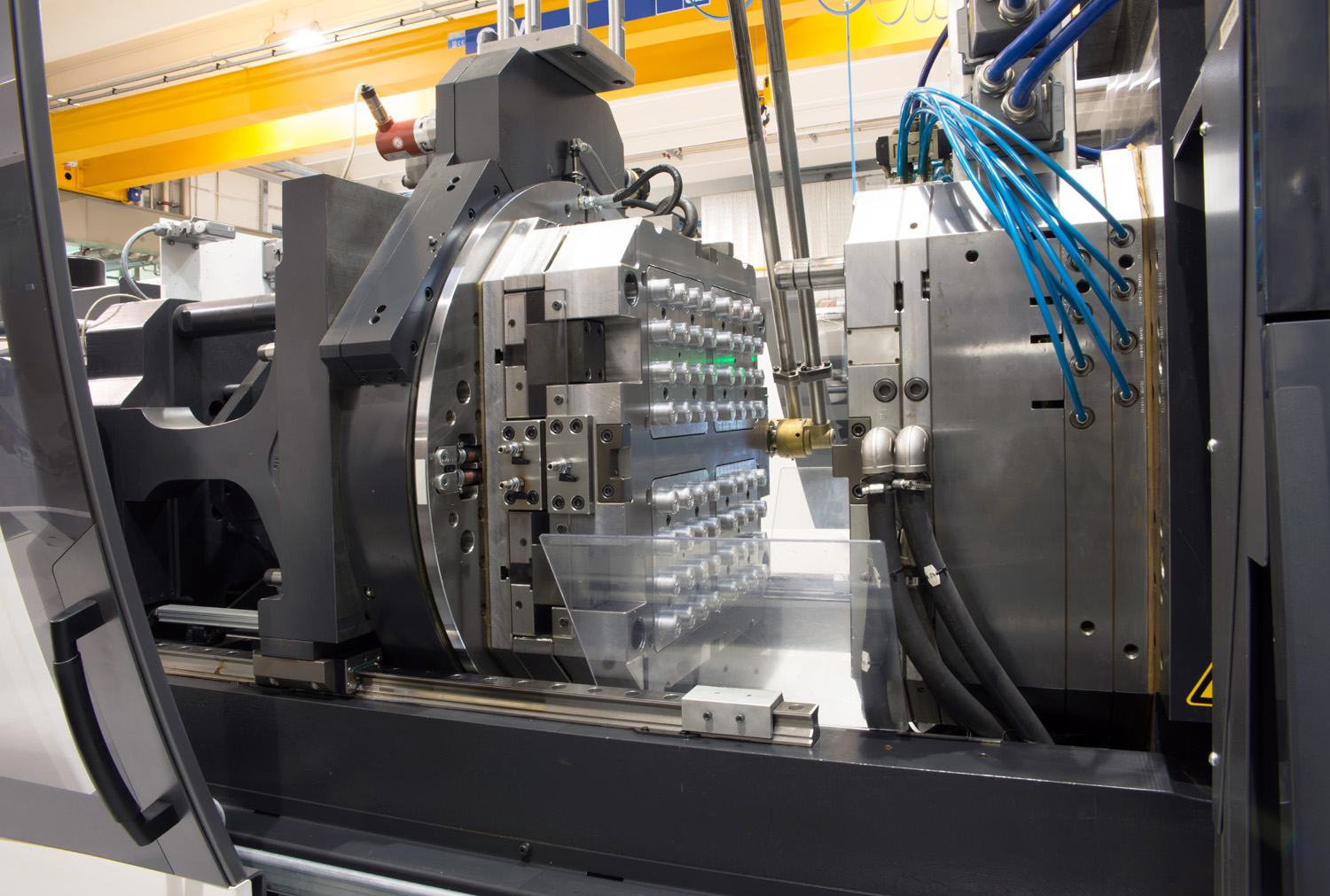

Les hydrogels de silicone sont des chaînes polymères réticulées en trois dimensions, composées de silicone avec une forte teneur en eau comme solvant. Ils sont utilisés, par exemple, dans la production de lentilles de contact souples. La réticulation donne au gel des propriétés physiques similaires à celles de l'eau, mais conserve la forme comme un solide. Les hydrogels de silicone offrent une grande élasticité, une bonne résistance à la déchirure et une durabilité élevée. Dans le processus de fabrication, un matériau de base liquide est versé dans la cavité d'un moule à injection. L'irradiation avec une source de lumière UV-A déclenche une réaction de réticulation et le silicone hydrogel se solidifie. Le moule s'ouvre et les pièces finies sont éjectées. Pour une production économique de ces petites pièces, on utilise des moules à injection comportant de nombreuses cavités individuelles, les "nids de moulage". En fonction du nombre de cavités, de nombreuses pièces sont produites simultanément dans un seul processus d'injection.

.

Moule d'injection avec ses cavités individuelles (nids de moulage)

.

Le phénomène de rétraction du matériau a un effet problématique sur le produit final. Pendant le processus de séchage UV, le matériau gonfle quelque peu dans un premier temps, puis se rétracte. Si le volume de la cavité reste constant, une petite marque d'enfoncement est créée pendant le retrait du matériau. En général, ces marques d'enfoncement peuvent être observées sur chaque pièce moulée par injection de plastique et se produisent habituellement aux endroits où l'épaisseur du matériau est plus importante. Dans le cas de pièces en plastique classiques, les inconvénients optiques subsistent généralement et ces tâches sont à peine perceptibles grâce à une surface structurée. Les pièces de précision, en revanche, exigent un haut degré de pureté.

.

Intégration de capteurs à courants de Foucault

pour le contrôle de l'écart de serrage

.

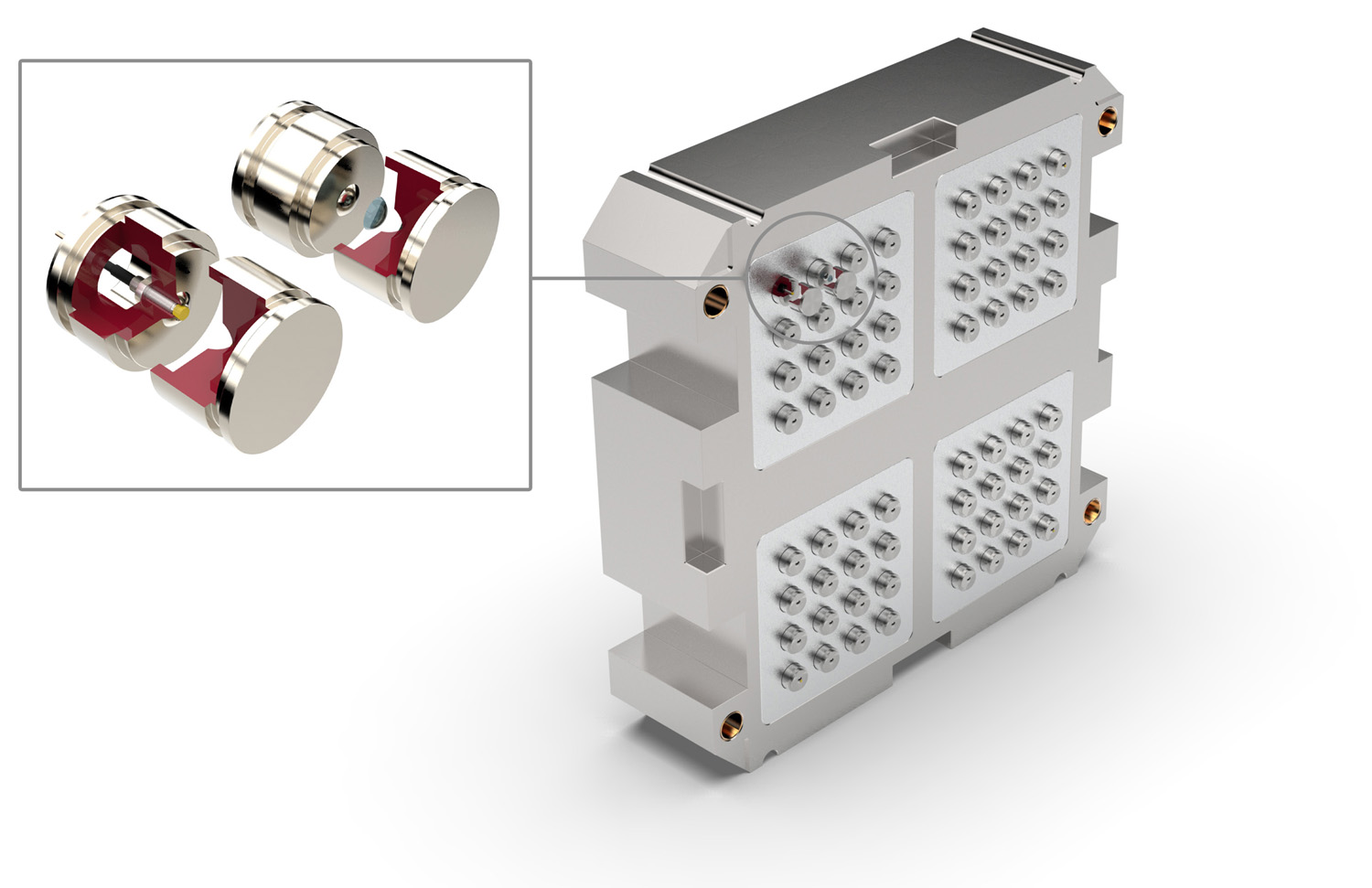

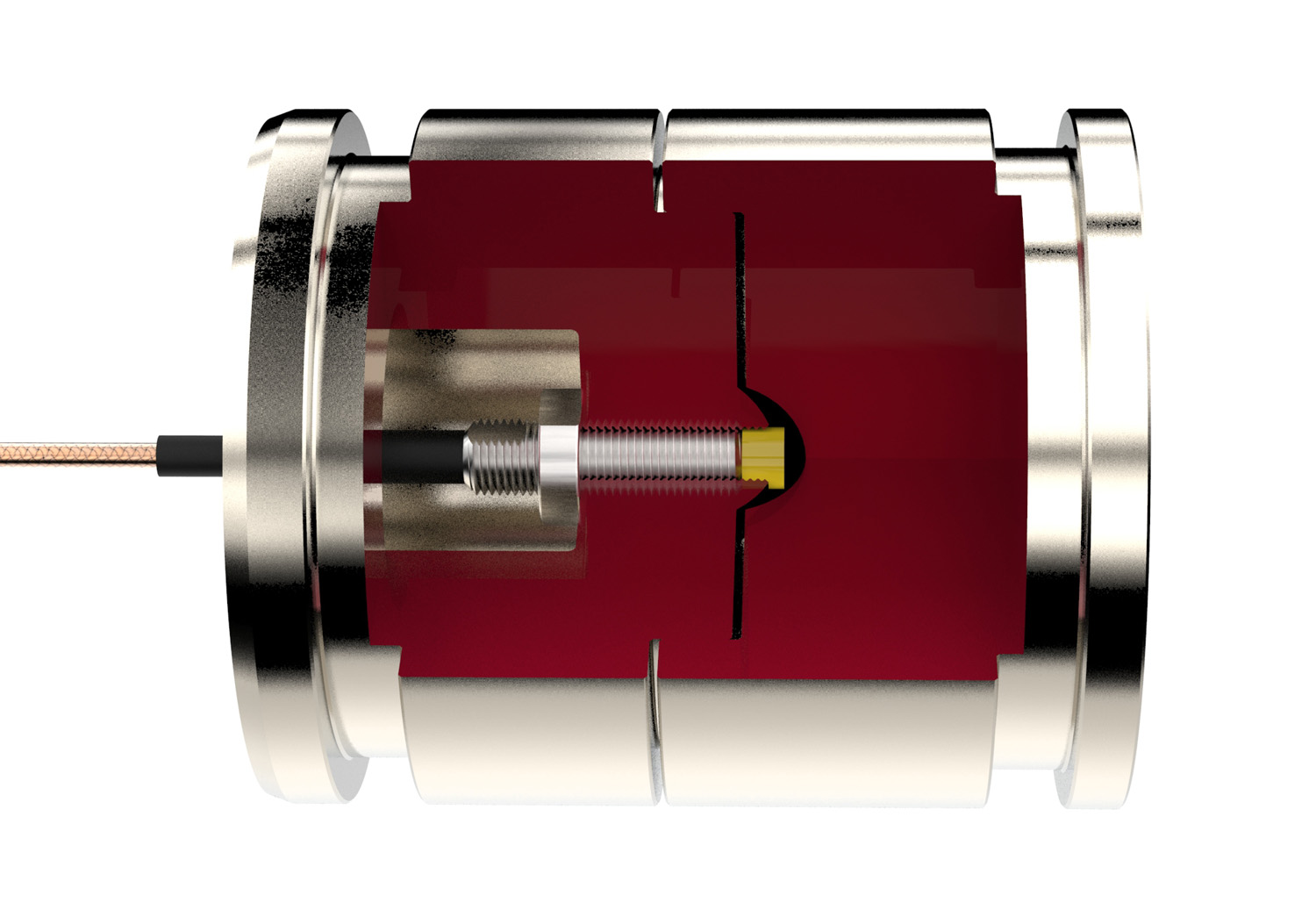

Cette solution offre un positionnement précis au micromètre de l'espace de fermeture entre les moitiés du moule. Pour ce faire, des capteurs de courants de Foucault sont intégrés dans le moule d'injection. Ils sont installés aux quatre coins du moule pour réaliser les mesures, tandis que les autres cavités sont utilisées pour fabriquer le produit.

.

Cavité d’injection d'hydrogel

.

Dans notre exemple d'application, le moule comporte 64 cavités. Pour intégrer les capteurs à courants de Foucault, les 4 cavités situées dans les coins les plus extérieurs sont équipées de capteurs à courants de Foucault. Ils mesurent l'écart de fermeture restant directement dans la cavité.

.

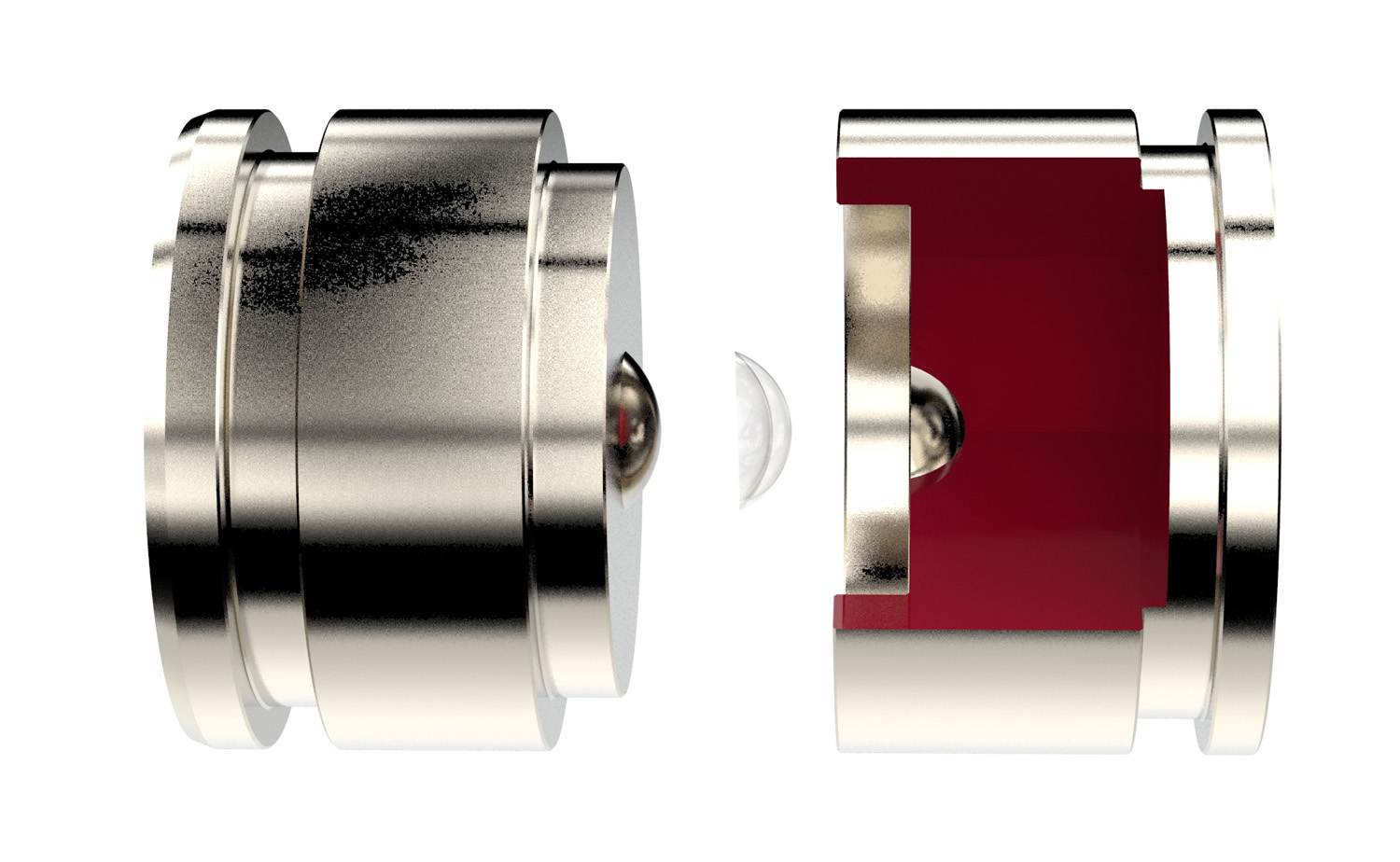

Cavité avec capteur à courants de Foucault pour la mesure de l'écart de fermeture

.

Pendant la production, le moule se ferme et l'hydrogel de silicone est injecté dans les cavités. Au cours du processus de durcissement suivant, le moule s’ouvre avec une précision de l'ordre du micromètre pour donner un peu plus d'espace au matériau. Si le matériau dans les cavités se rétracte pendant le processus de durcissement, le moule est réajusté ou complètement fermé en fonction du comportement de rétraction. Les capteurs à courants de Foucault réalisent des mesures sans contact de la distance entre les deux moitiés du moule (côté buse et côté éjecteur) et fournissent les données de mesure au système de commande de la machine. Grâce au positionnement micrométrique des moitiés de moule l'une par rapport à l'autre, les erreurs de moulage causées par le comportement de rétraction sont considérablement réduites.