Comment choisir son capteur de force ?

Un capteur de force permet de transformer une force physique en un signal électrique proportionnel à l’effort appliqué.

La sélection du capteur adapté au besoin est une tâche difficile, chaque type de capteur a ses propres particularités.

Un peu de technique …

Plus particulièrement, nous ne présenterons que la technologie de capteur à jauge de contrainte.

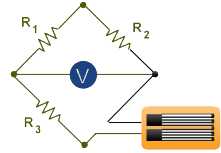

Le fonctionnement des capteurs à jauges de contraintes est fondé sur la variation de résistance électrique de la jauge, proportionnellement à sa déformation. C’est le coefficient ou facteur de jauge k qui traduit cette proportionnalité, suivant la relation :

k est une constante qui dépend des matériaux considérés et de la température. Elle caractérise la sensibilité de la jauge.

En fonction du choix du matériau du capteur et de sa forme, le capteur sera plus ou moins sensible à l’effort appliqué.

Concrètement :

Un capteur de force à jauge de contrainte est généralement alimenté en 10V, sa sensibilité ou signal de sortie est de 2mV par Volt d’alimentation. Cela signifie que le capteur va générer un signal de sortie de 20 mV pleine échelle.

Effets parasites à prendre en considération :

1. Les variations de température :

Les variations de température entraînent deux conséquences majeures: la dilatation des matériaux et une variation de résistances des jauges.

- - Dérive thermique du zéro : À l’absence de contrainte, la résistance augmente avec la température. Le signal même très proche de zéro, n’est pas nul.

- - Effet thermique sur la sensibilité : L’élasticité du corps d’épreuve ainsi que le cœfficient de jauge (k) dépendent de la température. Cela implique une variation de la sensibilité.

2. Le fluage :

Il s’agit de la déformation du capteur soumis à une force constante avec le temps.

3. L’hystérésis :

Un capteur de force présente un phénomène d’hystérésis si l’information qu’il délivre est différente suivant que les mesures sont effectuées en traction ou en compression.

4. L’Ecart de linéarité :

L’information délivrée en sortie n’est pas toujours exactement proportionnelle à la valeur d’entrée. Un capteur présente une erreur de linéarité lorsque la courbe force / signal du capteur n'est pas une droite parfaite.

Après ces quelques explications techniques, Nous allons vous apporter plus de précisions afin de vous permettre de choisir le capteur le plus approprié à vos besoins.

A présent nous allons vous présenter les différents types de Capteurs les plus fréquemment utilisés avec leurs particularités :

A. Capteurs "Galette" ou "Pancake"

Ce type de capteur de force, à faible hauteur, est souvent utilisé pour des mesures nécessitant précision et rigidité. Sa forme le rend moins sensible aux efforts parasites (forces transversales, couple) comparativement aux autres types de capteur.

Ces capteurs de force permettent d’effectuer des mesures en traction et compression de +/-25 Kg à +/-500 tonnes.

Leur utilisation est conseillée pour des applications d’endurance, en fatigue.

B. Capteurs en “S”

Le capteur de force en « S », est le plus populaire. Il offre une excellente précision et une large étendue de mesure. Il permet d’effectuer des mesures de force en traction et compression en ligne, car très sensible aux efforts parasites (force transversale, couple et moments). Il faut ainsi est prudent quant à l’alignement de la force appliquée afin d’assurer performance et longue durée de vie au capteur.

C. Capteurs de type “BOUTON”

Le capteur dit « bouton » est un capteur en compression de taille réduite.

L’effort doit être appliqué en son centre, sur le bouton, et éviter tout contact avec le corps du capteur. Ces capteurs, bien que de dimensions réduites, offrent une excellente précision et disposent d’une très large gamme de mesure de 500g à 50 tonnes.

Ces derniers sont fréquemment utilisés dans les industries médicales et automobiles, la robotique,…

D. Cellules de force de type "RONDELLE” ou "ANNEAU DE FORCE"

Les anneaux de force, sont des capteurs à faible hauteur, avec un trou central. L’effort doit être appliqué uniformément sur l’anneau central et il est conseillé d’utiliser une rondelle pour s’en assurer. Les rondelles de force, bien que de dimensions réduites, offrent une excellente précision et disposent d’une très large gamme de mesure de 20 Kg à 20 tonnes. Ce type de capteur de force est fréquemment utilisé pour effectuer des mesures de force de serrage.

RETROUVEZ NOTRE GAMME DE CAPTEURS DE FORCE SUR NOTRE CATALOGUE EN LIGNE